リサイクル

Cetex®を使用した熱可塑性リサイクル

Cetex® TC1100 C/PPS強化熱可塑性ラミネートを使用した

熱可塑性リサイクル技術のイノベーション

TPAC TPCサイクルプロジェクト

TPCサイクルプロジェクトでは、生産工程屑を対象とした、ハイエンド市場および大規模市場向けのリサイクル経路を開発しています。熱可塑性コンポジットの優れた機械特性を維持したまま、低コストで環境全般への影響を低減する目標を掲げています。この仕組みを活用して、世界で初めて再生熱可塑性複合材料を使用した航空機部品が製造されました。

画像はTPAC/Saxion提供

トリミング

熱可塑性複合材料部材の製造時に派生した余剰材料

破砕フレーク

長繊維を残すため、トリミングを大きなフレーク状に細断します。細断技術により、スクラップの形状や設定による影響が抑制され、均一で希望どおりのフレークサイズを得ることができます。

溶融生地と混合生地

まず、繊維の破断を防ぐために材料を加熱、混合します。その後、溶けた生地が押し出されます。

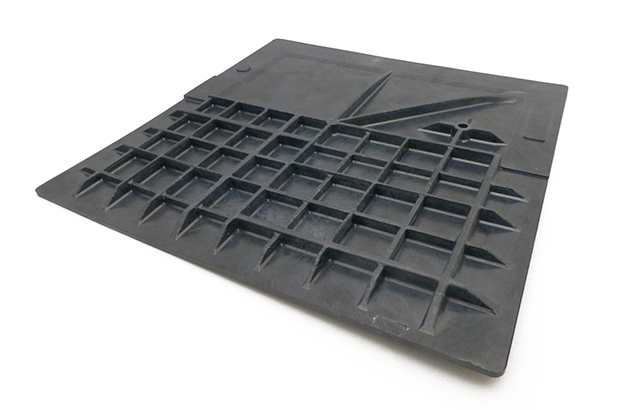

成形部品

混合生地は、圧縮成形加工で圧縮、冷却します。

東レの研究開発

Toray Advanced Compositesの研究開発チームは、熱可塑性複合材料部材製造時に派生するリサイクル材を活用し、再生「流動層」を作る手法を導入、先端熱可塑性コンポジットのリサイクルに新たな展開の可能性を示しました。

- 性能重量比の向上

- バランスのとれたリサイクル材の使用

- 既存加工法の採用

- Buy-to-Fly比率(原材料の重量が製品に占める割合)がほぼ100%

- 再生材のトレーサビリティ

トリミング

熱可塑性複合材料部材の製造時に派生した余剰材料

リサイクル材

リサイクルのために粉砕された熱可塑性複合材料トリミング

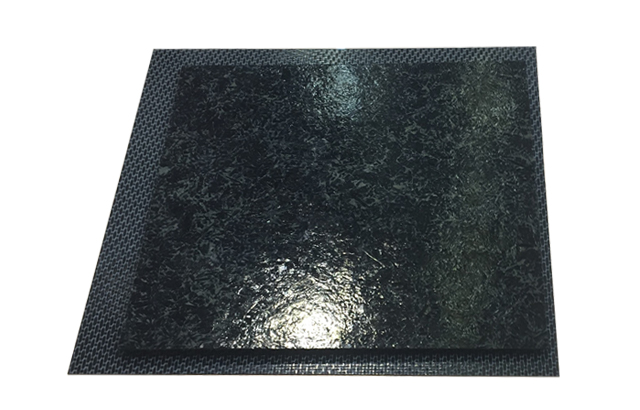

流動層および織物強化熱可塑性ラミネート

流動層は、繊維量の大きい断片リサイクル材で、バルク成形コンパウンドで加工されます。従来の織物強化熱可塑性ラミネート上に配置したり、局所的に追加したりできます。

完成部品

スタンプ成形加工そのものは従来どおりの工程です。つまりラミネートは、スタンプ成形/プレス成形により、わずか5分の熱成形サイクルで成形できます。

Cetex®の詳細をご希望の場合は、こちらからお問い合わせください。

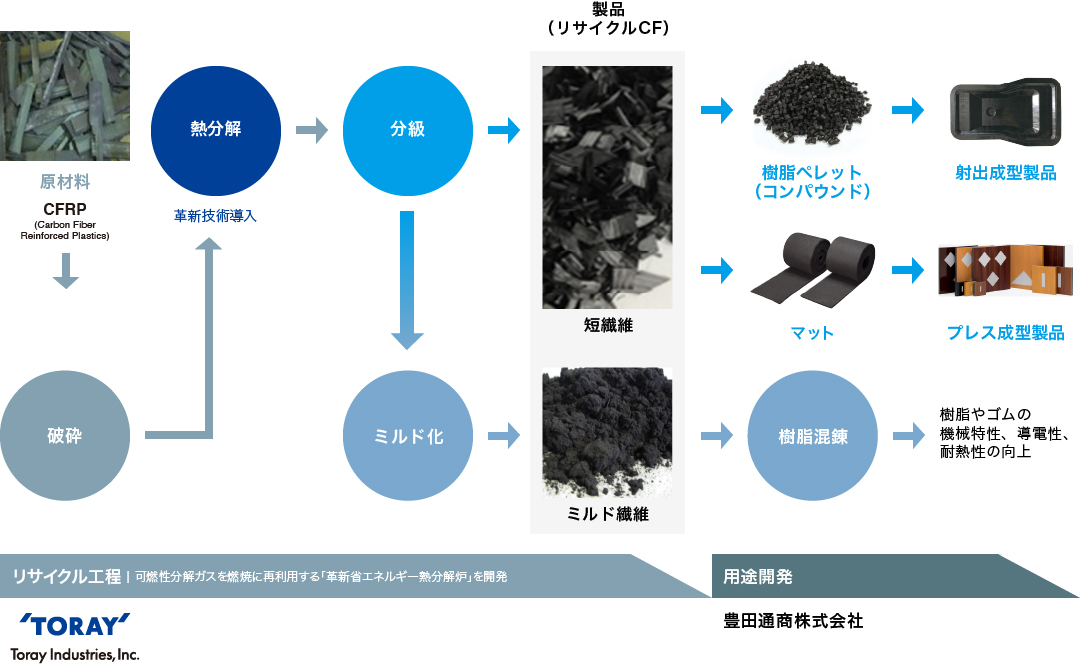

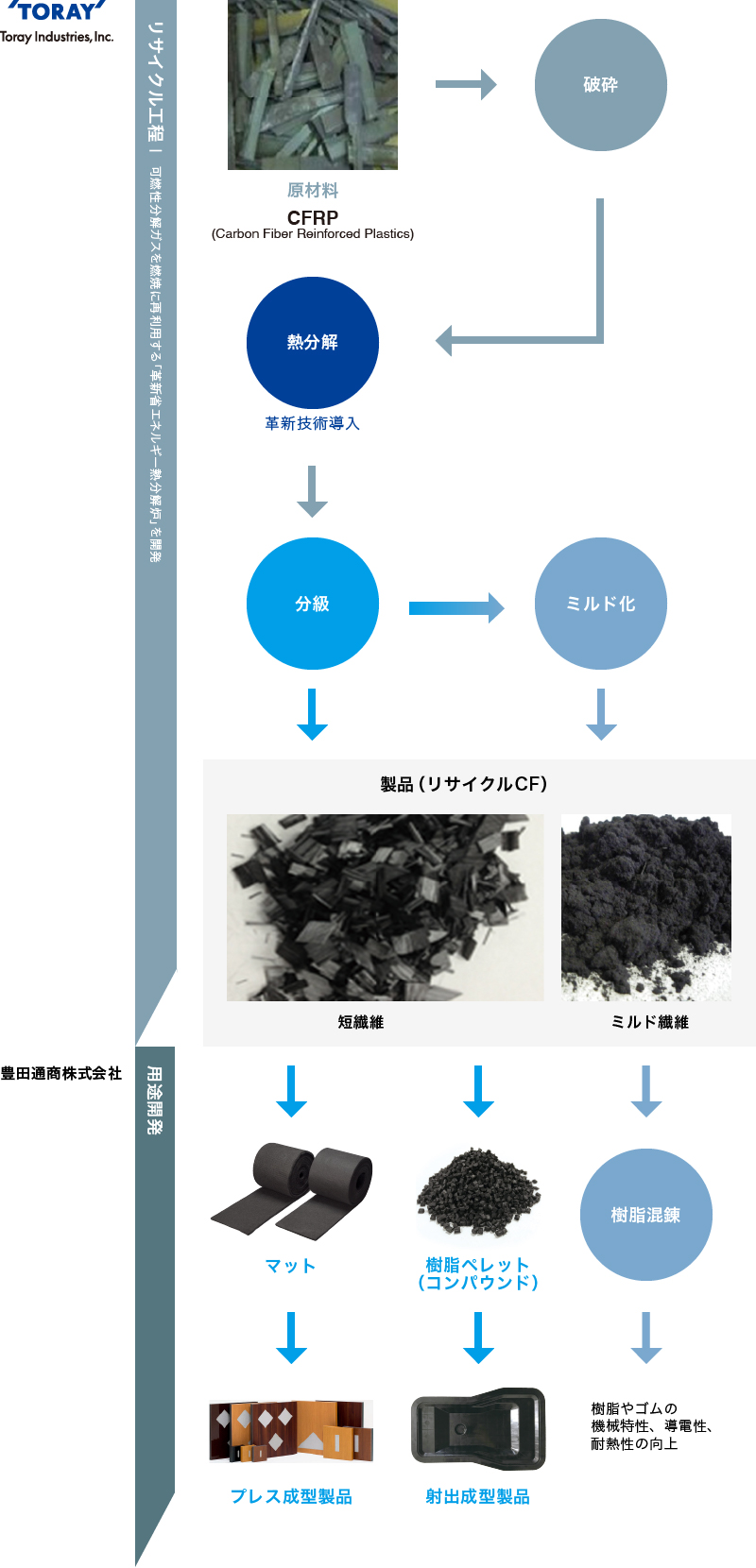

熱硬化性樹脂リサイクル技術

東レ株式会社と豊田通商株式会社は、共同で革新省エネルギー熱分解法による高効率リサイクル炭素繊維製造技術を開発しました。